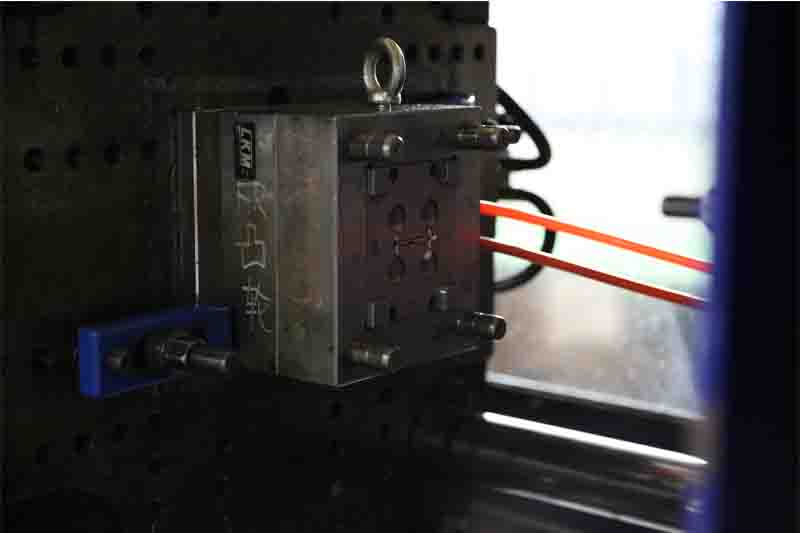

注塑模具加工中如何选择合适的加工工具:精准决策,提升效率与品质

2025-10-10

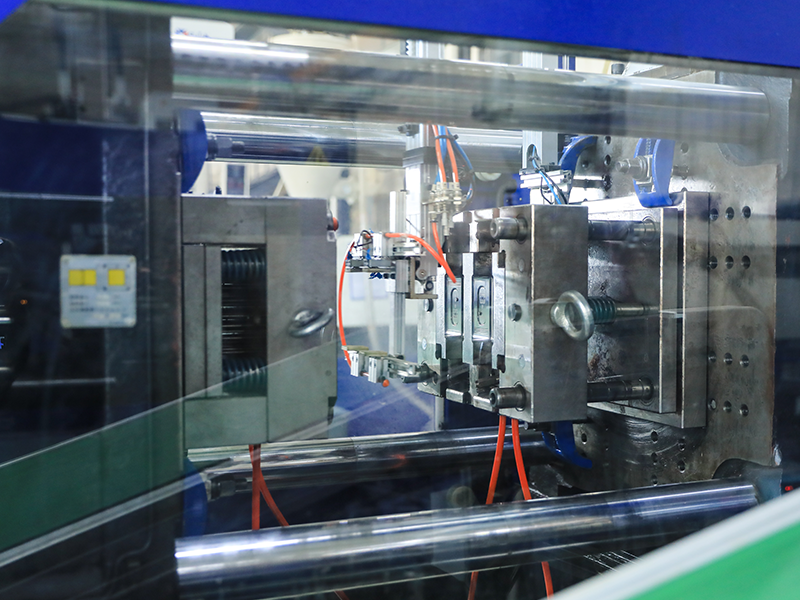

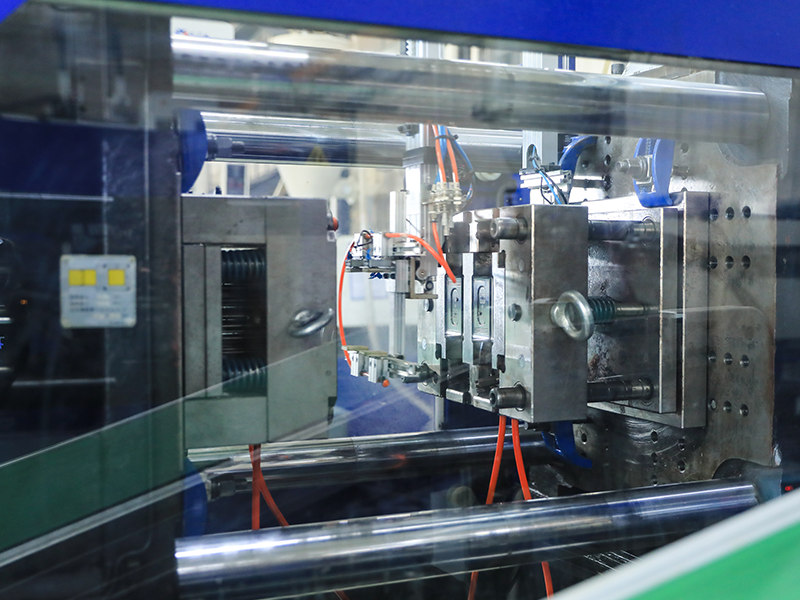

在当今竞争激烈的制造业领域,注塑模具加工作为塑料制品生产的关键环节,其重要性不言而喻。而要想实现高效、高质量的注塑模具生产,选择合适的加工工具则是重中之重。那么,究竟该如何在注塑模具加工中挑选出恰当的加工工具呢?这需要我们从多个方面进行综合考量。

一、了解注塑模具的材料特性与加工工艺要求

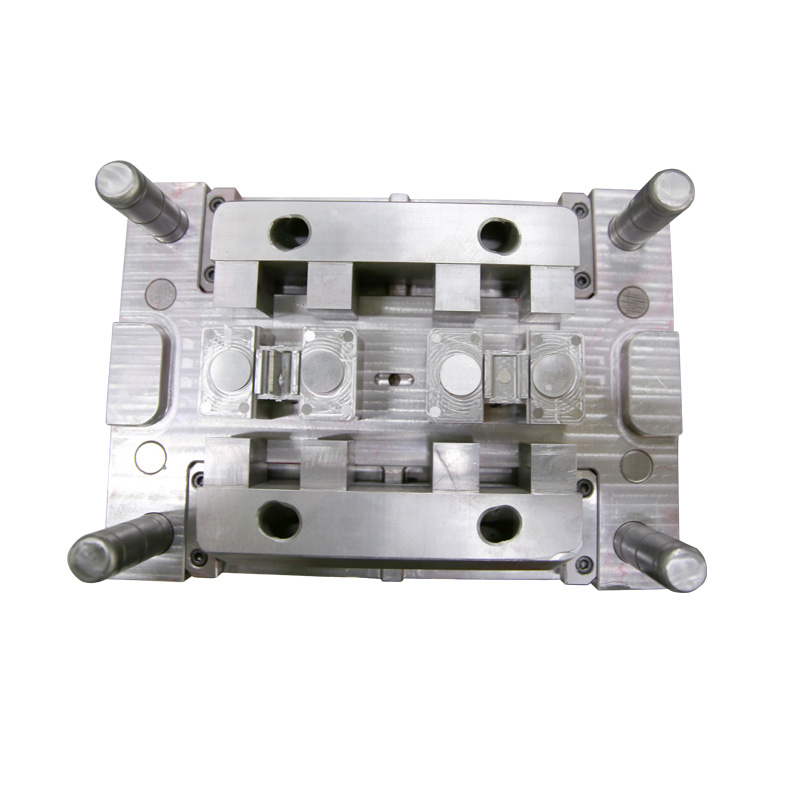

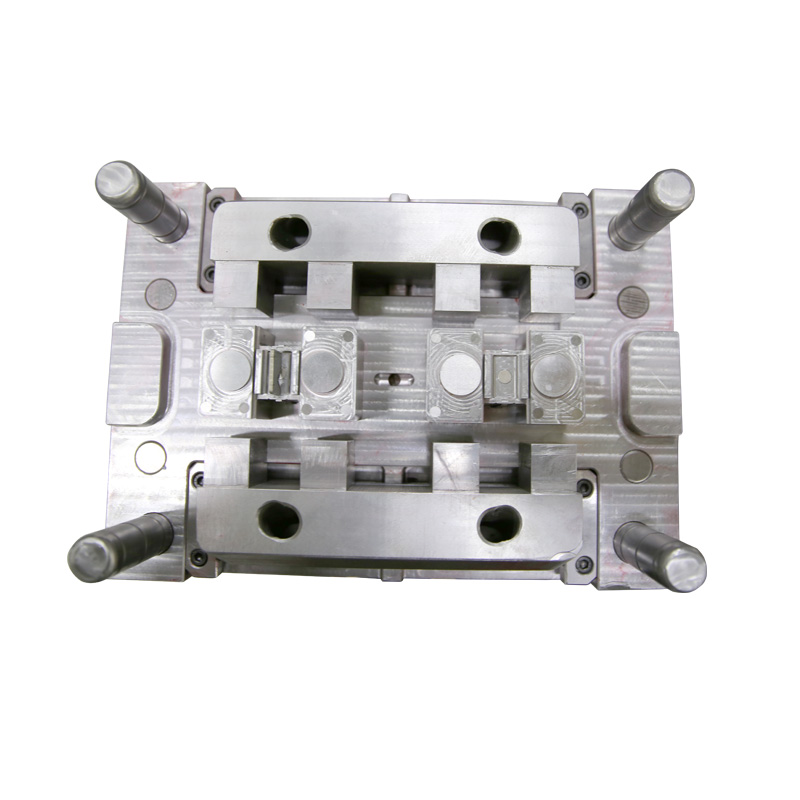

不同的注塑模具所使用的材料各异,常见的有钢材、铝合金等。每种材料都有其独特的硬度、韧性和耐磨性等特点。例如,钢材制成的模具通常具有较高的强度和耐磨性,但加工难度也相对较大;而铝合金模具则相对较轻,易于加工,但在一些高负荷的应用场合可能不如钢材耐用。因此,在选择加工工具之前,我们必须深入了解所加工模具的材料特性。同时,还要明确具体的加工工艺要求,如铣削、钻孔、切割等操作的精度和表面粗糙度标准。只有对这些因素有了清晰的认识,才能为后续选择合适的加工工具奠定基础。

二、根据加工精度需求选择相应的刀具类型

在注塑模具加工过程中,加工精度是衡量产品质量的重要指标之一。对于高精度要求的部件,如型腔、型芯等关键部位,我们需要选用具有更高精度等级的刀具。比如,采用硬质合金材质的精密铣刀,其刀刃锋利且磨损小,能够保证在高速切削时仍能保持较好的尺寸稳定性和表面质量。而对于一些粗加工工序,则可以选择相对宽松公差范围的刀具,以提高生产效率。此外,刀具的几何形状也会影响加工精度,例如球头刀适用于曲面加工,而平底刀更适合平面或直线轮廓的加工。所以,在注塑模具加工中,要根据实际的加工精度需求来合理选择刀具类型。

三、考虑刀具的耐用性和使用寿命

注塑模具的生产往往是一个批量化的过程,这就要求所使用的加工工具具备足够的耐用性和较长的使用寿命。频繁更换刀具不仅会增加生产成本,还会影响生产效率和产品质量的稳定性。一般来说,涂层技术的运用可以显著提高刀具的耐磨性和抗腐蚀性能,延长其使用寿命。例如,TiN(氮化钛)涂层、TiAlN(铝氮化钛)涂层等都是常用的刀具表面处理方法。另外,刀具的结构设计也会对其耐用性产生影响,合理的芯部结构和排屑槽设计有助于减少应力集中和热量积聚,从而降低刀具损坏的风险。因此,在选择加工工具时,要充分考虑其耐用性和使用寿命,以确保整个生产过程的连续性和经济性。

四、关注设备的兼容性与匹配性

注塑模具加工通常是借助各种数控机床或其他自动化设备来完成的。这就要求所选的加工工具必须与这些设备具有良好的兼容性和匹配性。一方面,刀具的接口形式要符合设备的标准规范,如BT系列刀柄、HSK系列刀柄等,确保能够准确无误地安装在主轴上;另一方面,刀具的长度、直径等尺寸参数也要适应设备的行程范围和工作空间限制。如果工具与设备不匹配,可能会导致安装困难、振动加剧甚至无法正常加工等问题。所以,在选择加工工具时,一定要仔细核对设备的技术参数和使用说明,保证两者之间的良好适配。

五、重视品牌与质量保障

市场上的加工工具品牌众多,质量参差不齐。为了确保注塑模具加工的质量和效率,建议优先选择知名品牌的产品。这些品牌通常拥有先进的生产工艺、严格的质量控制体系和完善的售后服务网络。它们生产的刀具在材料选用、制造工艺、性能测试等方面都经过严格把关,能够提供更稳定可靠的使用体验。虽然价格可能会稍高一些,但从长远来看,其带来的效益远远超过了初期的投资成本。而且,优质的品牌产品在使用过程中出现问题时,也能及时得到技术支持和解决方案,减少了因工具故障而导致的生产中断风险。

六、结合实际案例不断优化选择策略

理论知识固然重要,但实践经验同样不可或缺。在实际的注塑模具加工项目中,我们可以积累大量的数据和经验教训。通过对以往成功或失败的案例进行分析总结,找出在不同工况下最适合的加工工具组合。例如,某个特定类型的模具在某个车间里使用某种品牌的刀具取得了良好的效果,那么就可以将这种经验推广应用到类似的项目中去。同时,随着新材料、新技术的不断涌现,我们也要持续关注行业动态,及时调整自己的选择策略,以适应不断变化的市场环境和客户需求。

总之,在注塑模具加工中选择合适的加工工具是一项系统工程,需要综合考虑材料特性、加工精度、耐用性、设备兼容性、品牌质量以及实践经验等多方面因素。只有通过科学合理的选择方法,才能确保加工过程顺利进行,提高生产效率和产品质量,为企业创造更大的价值。希望本文关于“注塑模具加工中如何选择合适的加工工具”的探讨能为广大从业者提供有益的参考和借鉴。

Contact Us