预算有限?对比这几种注塑模具类型的性价比差异,帮你省下冤枉钱!

2025-10-20

在制造业的浩瀚海洋中,注塑成型作为主流工艺之一,其核心载体——注塑模具的选择直接关系到生产成本与产品质量。对于众多中小企业而言,如何在“预算有限”的现实条件下,精准挑选出最具性价比的模具类型,成为了控制成本、提升竞争力的关键命题。今天,我们就来深入剖析几种常见注塑模具类型的性价比差异,助您拨开迷雾,避免花冤枉钱。

一、认识主流注塑模具类型

目前市场上主流的注塑模具主要分为三类:标准模架定制模、简易快速换模系统(QMC)、以及高精度多腔热流道模。它们各自基于不同的设计逻辑和技术特点,适用于差异化的生产场景。理解这些基础分类,是开启性价比对比的第一步。

二、标准模架定制模:基础款的经济之选

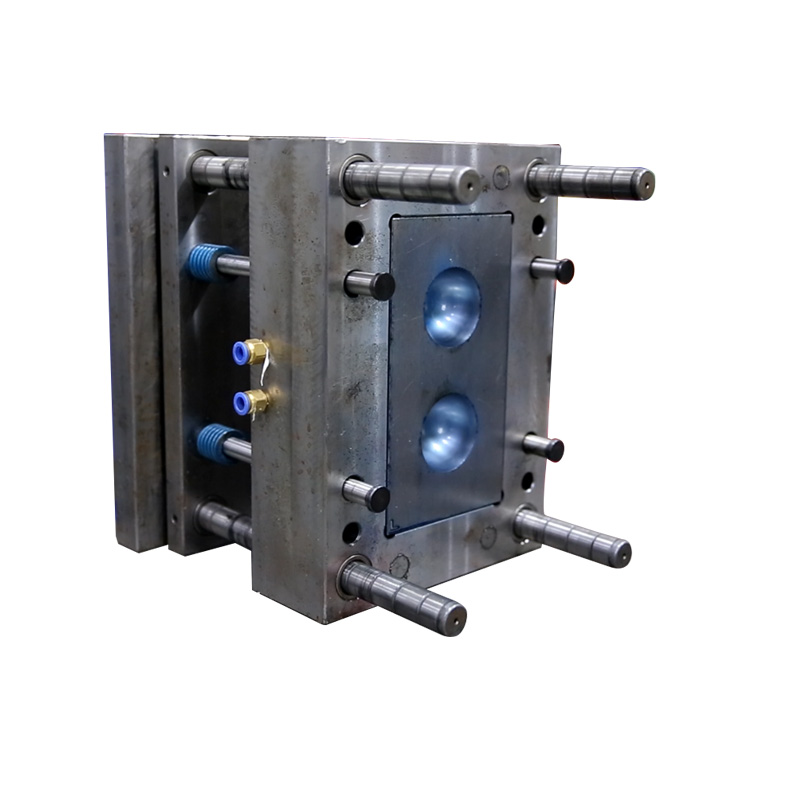

这是最传统也应用最广泛的模具形式。它采用标准化的模架结构,根据产品需求进行局部修改和零部件加装。优势在于初期投入较低,尤其适合小批量、单一款式的生产任务。例如,某文具厂生产常规尺寸的笔杆时,使用标准模架定制模,单套成本可控制在万元以内。但缺点也同样明显——当订单量增大或产品复杂度提升时,频繁调整带来的人工干预成本会显著上升,长期来看可能并非最优解。对于预算极度紧张且订单不稳定的企业,它是稳妥的起点;但如果有中长期规模化生产的规划,则需要谨慎评估其边际效益递减的问题。

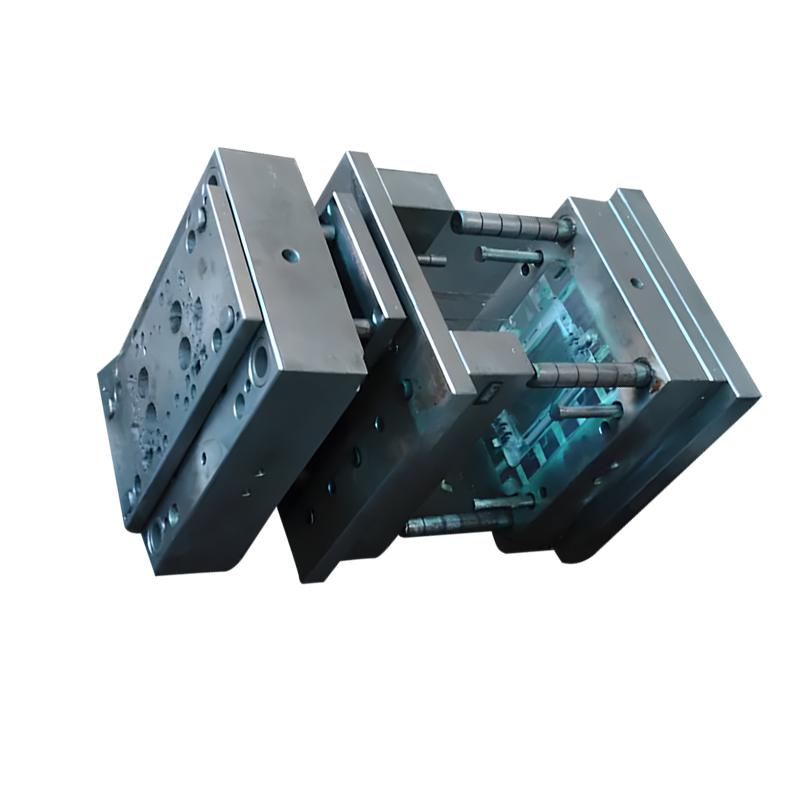

三、简易快速换模系统(QMC):灵活高效的平衡之道

如果说标准模是“经济适用房”,那么QMC就是“精装公寓”。通过模块化设计和快速锁紧机构,这类模具实现了不同产品间的快速切换,大幅缩短了停机换模时间。以一家电子产品配件厂商为例,他们同时承接手机壳、耳机罩等多种小型部件订单,采用QMC后,换模时间从原来的2小时压缩至15分钟以内,设备利用率提升了近40%。虽然初始采购成本比标准模高出约30%,但通过提高产能周转率,综合计算下的单位产品分摊成本反而更低。这种模式特别适合多品种、中小批量的生产模式,在“预算有限”的前提下,用效率换利润,堪称性价比之王。

四、高精度多腔热流道模:高端产能的长期投资

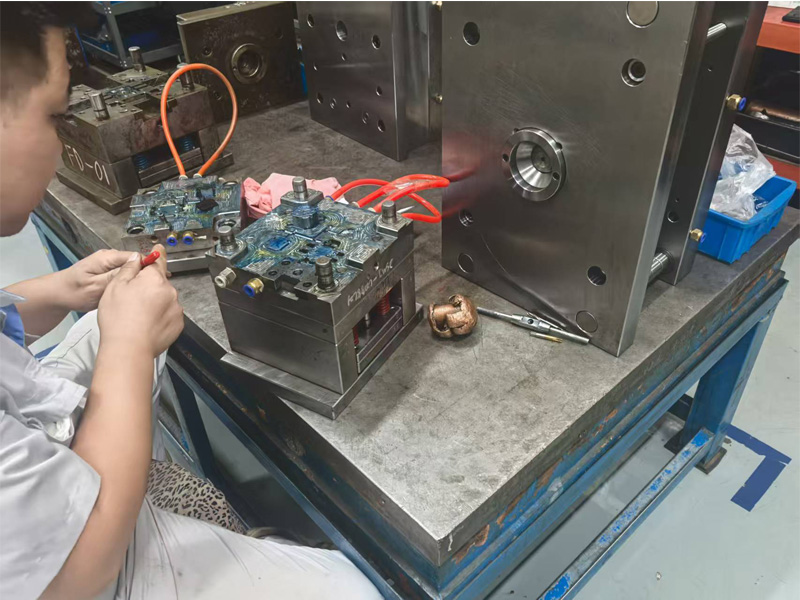

当企业进入规模化生产阶段,高精度多腔热流道模便展现出不可替代的优势。每个型腔独立控温的设计,确保了多件同时成型时的一致性;而热流道技术避免了冷料头的产生,既减少了原料浪费,又提升了表面光洁度。某汽车零部件供应商曾测算,使用该类型模具生产车门内饰板,不良率从普通模具的8%降至1.2%,废品损失几乎可以忽略不计。当然,其高昂的造价(通常是标准模的5-8倍)意味着需要较大的前期投入,更适合订单稳定、生命周期长的大批量订单。对于有实力进行战略布局的企业,这是实现降本增效的终极武器。

五、如何根据自身情况做出最优选择?

回到原点——“预算有限”这个核心约束条件,我们需要建立三维评估体系:一是当前订单规模与增长预期,二是产品复杂度与精度要求,三是资金流动性状况。初创企业或试产阶段,建议从标准模起步,积累数据后再升级;成长型企业若面临多品种切换需求,QMC能带来立竿见影的效率提升;而成熟期的行业龙头,则应果断布局高精度多腔热流道模,将规模效应发挥到极致。

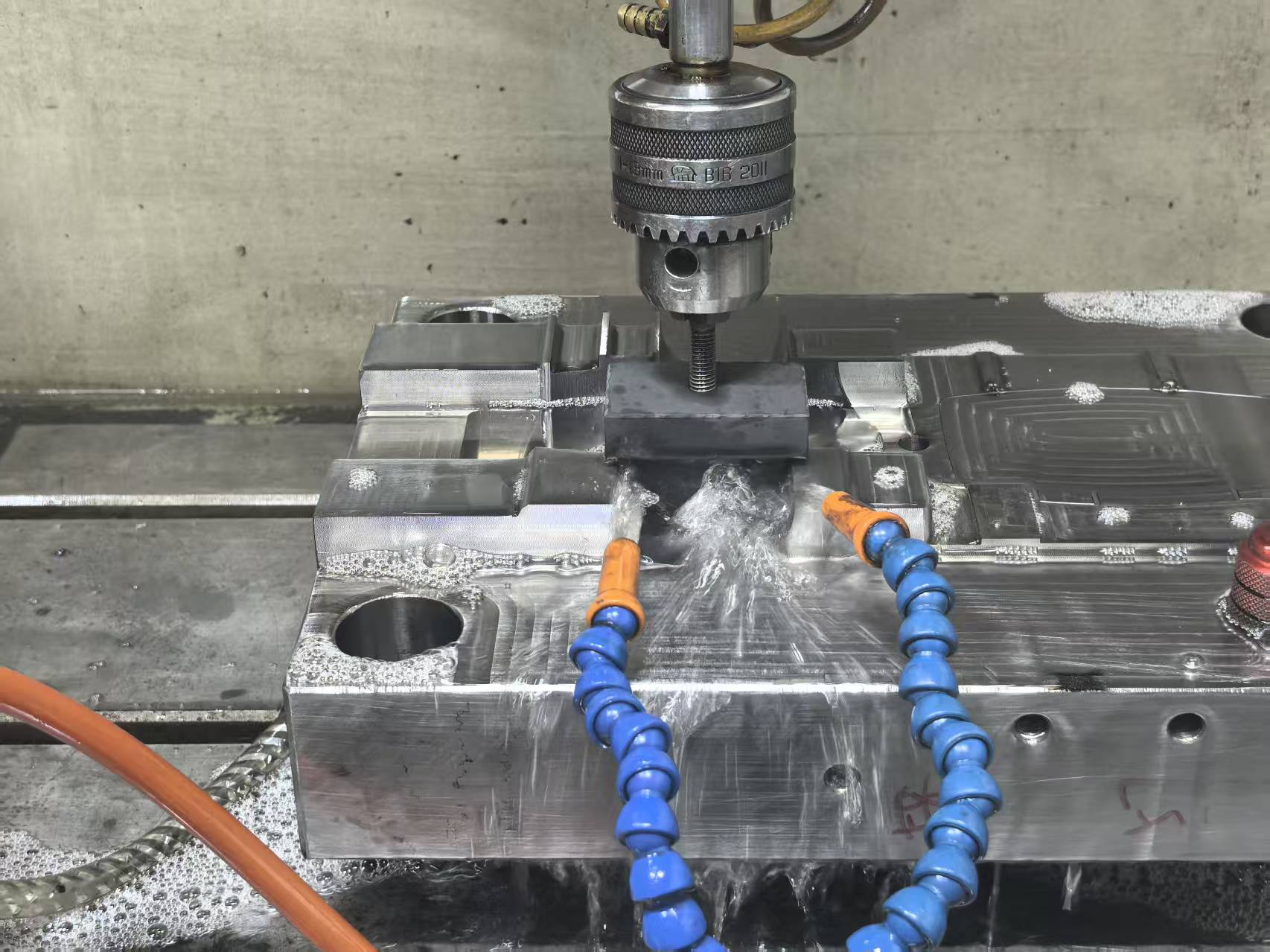

六、隐藏的成本陷阱与避坑指南

很多企业在比价时容易陷入误区:只看报价单上的数字,却忽视了隐性成本。比如某些低价模具采用劣质钢材,导致寿命短、维修频繁;或者设计不合理造成脱模困难,增加废品率。真正的性价比不是单纯的低价竞争,而是全生命周期成本的最优化。建议要求供应商提供详细的BOM清单和历史案例数据,必要时可安排第三方检测机构进行验证。记住,省下的每一分钱都应该是看得见、摸得着的真实收益。

在注塑行业的赛道上,没有最好的模具,只有最适合的方案。通过科学对比不同类型注塑模具的性价比差异,结合自身实际需求做出理性决策,才能真正实现“把钱花在刀刃上”。下次当您面对模具选型难题时,不妨再次想起这个原则:预算有限?那就更要把每一分钱都投入到能产生最大回报的地方!

Contact Us