常用树脂与各类注塑模具的匹配度分析

2025-12-16

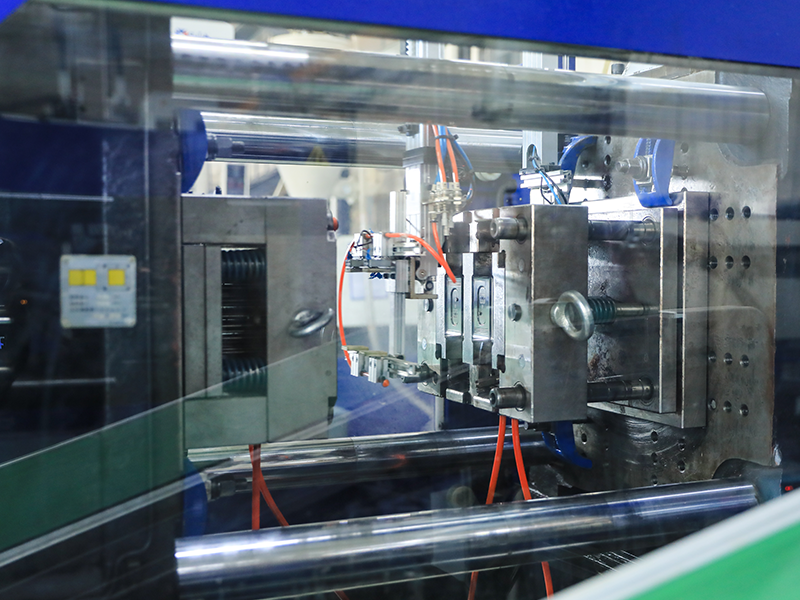

在注塑成型工艺中,树脂材料的选择对最终产品的性能至关重要,而模具作为成型的核心工具,其设计与所用树脂的特性紧密相关。

一、树脂类型概述

树脂,作为注塑成型的基础原料,种类繁多,性能各异。常见的树脂包括聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)等。每种树脂都有其独特的物理和化学性质,如熔融温度、流动性、收缩率等,这些特性直接影响其在注塑过程中的表现。

二、注塑模具的基本要求

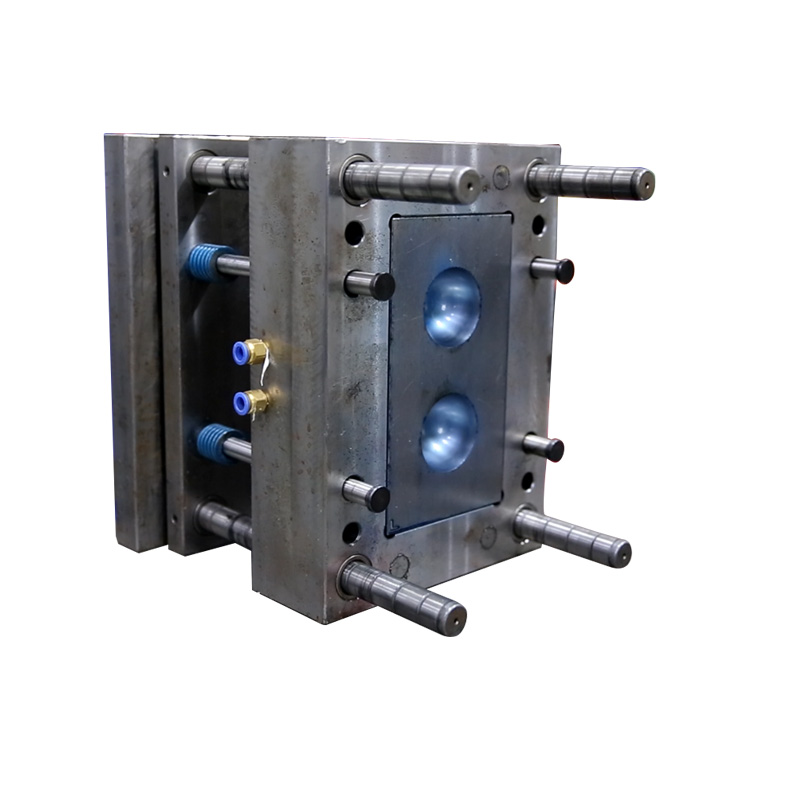

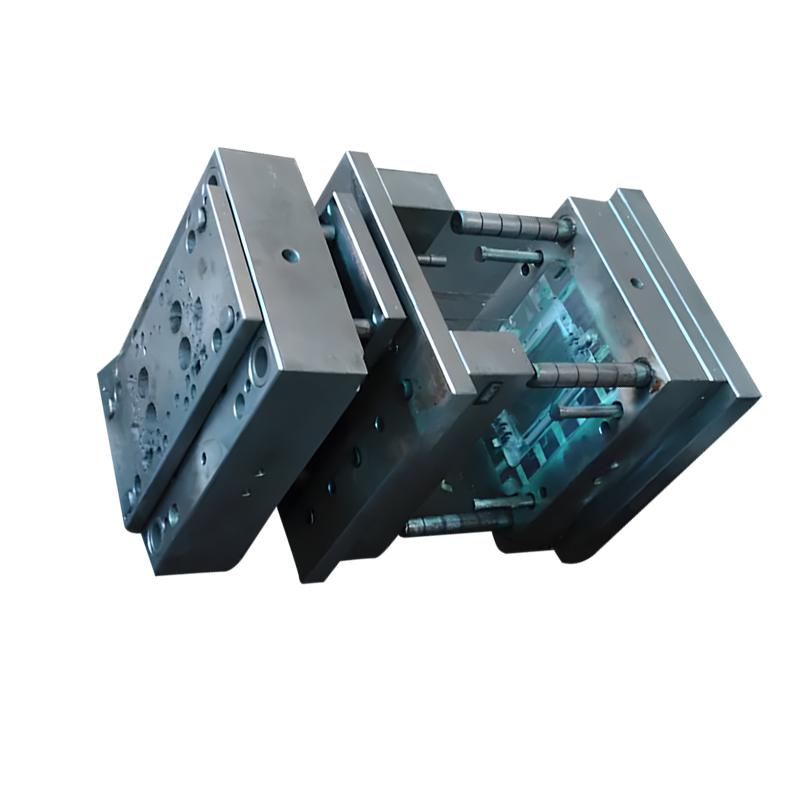

注塑模具的设计需考虑多种因素,以确保生产效率和产品质量。模具的材料、结构、冷却系统以及浇口设计等都需根据所用树脂的特性进行优化。例如,对于高熔融温度的树脂,模具需要具备良好的热传导性,以保证快速均匀地冷却;而对于易流动的树脂,则需注意防止溢料和飞边。

三、常用树脂与模具的匹配策略

1. 聚乙烯(PE):由于PE具有良好的韧性和耐低温性能,常用于制造包装容器和日用品。针对PE的低熔融温度和较高的流动性,模具应采用耐磨、耐腐蚀的材料,并优化流道设计,以减少压力损失,提高填充效率。

2. 聚丙烯(PP):PP因其轻质、耐热性好而被广泛应用于家电、汽车等领域。考虑到PP的高结晶度导致的较大收缩率,模具设计时应预留适当的收缩余量,同时加强冷却系统,以避免制品变形。

3. 聚苯乙烯(PS):PS以其透明性和易加工性著称,适合制作光学元件和装饰品。针对PS的脆性和较低的热稳定性,模具表面应光滑,减少应力集中,且温度控制要精确,以防止降解。

4. 丙烯腈-丁二烯-苯乙烯共聚物(ABS):ABS结合了三种单体的优点,既坚硬又有良好的冲击强度,广泛用于电子产品外壳。鉴于ABS的高粘度和复杂的流动性,模具需采用高温高压的注射条件,并配备高效的排气系统,避免气孔缺陷。

综上所述,常用树脂与各类注塑模具的匹配度是一个复杂而细致的过程,涉及材料科学、机械设计和工艺控制的多个方面。通过深入了解树脂特性,针对性地设计和调整模具,可以显著提升注塑产品的质量和生产效率。未来,随着新材料和新技术的发展,这一领域的研究将更加深入,为制造业带来更多创新可能。

上一篇:

下一篇:

Contact Us