高温特种工程塑料件的注塑加工技术探讨

2025-10-31

随着工业领域对高性能材料需求的不断增长,高温特种工程塑料件因其卓越的耐热性、机械强度和化学稳定性而成为众多行业的首选。在制造这些高性能塑料件的过程中,注塑加工技术扮演着至关重要的角色。本文将深入探讨高温特种工程塑料件的注塑加工过程,分析其特点、挑战及解决方案。

一、高温特种工程塑料件概述

高温特种工程塑料是一类能在高达250°C甚至更高温度下长期使用的塑料材料。这类材料包括聚醚醚酮(PEEK)、聚苯硫醚(PPS)、液晶聚合物(LCP)等,它们不仅具有优异的耐高温性能,还具备良好的电绝缘性、耐磨性和尺寸稳定性。因此,它们被广泛应用于航空航天、汽车制造、电子电气等领域。

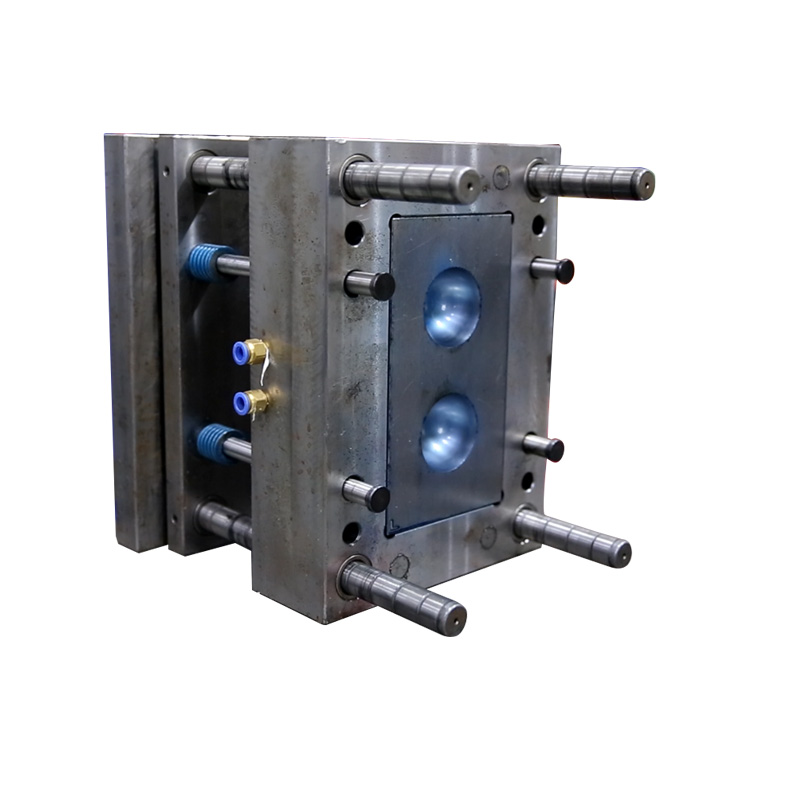

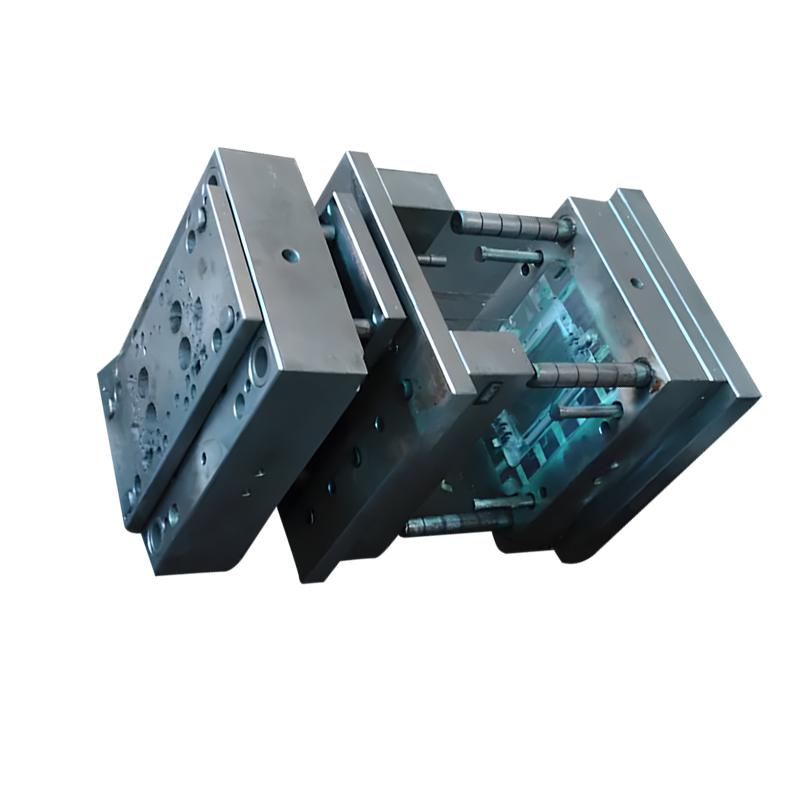

二、注塑加工的重要性

注塑加工是一种将熔融塑料注入模具腔内,经过冷却固化后得到所需形状制品的成型方法。对于高温特种工程塑料而言,注塑加工不仅要保证产品的精度和质量,还要考虑到材料的热敏感性和加工难度。正确的注塑工艺参数设置和精确的温度控制是实现高质量成品的关键。

三、注塑加工中的挑战与对策

高熔点带来的挑战:由于高温特种工程塑料具有较高的熔点,这要求注塑机必须具备足够的加热能力和精确的温度控制系统。同时,模具设计也需要考虑到材料的流动性和冷却速率,以避免产生缺陷如缩水、变形等问题。

材料降解风险:长时间处于高温状态下,部分塑料可能发生降解现象,影响产品的性能和外观。因此,选择合适的添加剂以增强材料的热稳定性是非常重要的。此外,优化加工工艺参数,减少物料在机筒内的停留时间也能有效降低降解的风险。

精密度要求高:许多应用场景下对零件的尺寸精度有着严格的要求。为此,采用高精度的注塑设备并结合先进的模流分析软件进行模拟预测,可以帮助提前发现潜在问题并加以解决。同时,定期维护保养机器确保其处于最佳工作状态也是提高产品质量的有效途径之一。

四、结论

综上所述,虽然高温特种工程塑料件的注塑加工面临着诸多挑战,但通过合理选择原材料、精心设计模具结构以及严格控制生产工艺参数等措施可以有效地克服这些困难。未来随着科技的进步和发展,相信会有更多创新性的解决方案出现,进一步推动该领域的发展进步。

Contact Us