未来三年最具潜力的注塑模具技术创新方向

2025-11-03

在制造业转型升级的大潮中,注塑模具作为塑料制品生产的核心设备,其技术创新直接关系到产品质量、生产效率和成本控制。随着科技的进步和市场需求的变化,未来三年内,注塑模具技术将迎来一系列颠覆性的创新。本文将深入探讨未来三年最具潜力的注塑模具技术创新方向,揭示这些趋势如何重塑行业格局。

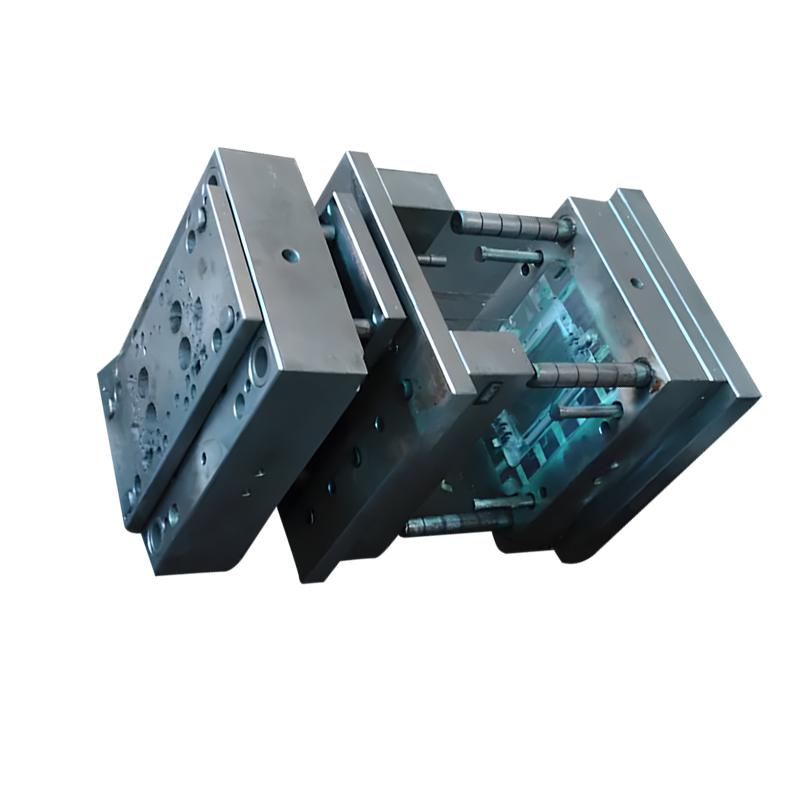

一、智能化与自动化技术的深度融合

智能化是未来注塑模具技术发展的首要趋势。通过集成物联网(IoT)、大数据分析和人工智能等先进技术,注塑模具将实现从设计到生产的全流程智能化管理。智能传感器实时监测模具状态,结合AI算法进行预测性维护,不仅能大幅减少停机时间,还能显著提升生产效率和产品质量。此外,自动化生产线与智能模具的无缝对接,将进一步推动注塑成型工艺向无人化、高效化方向发展。

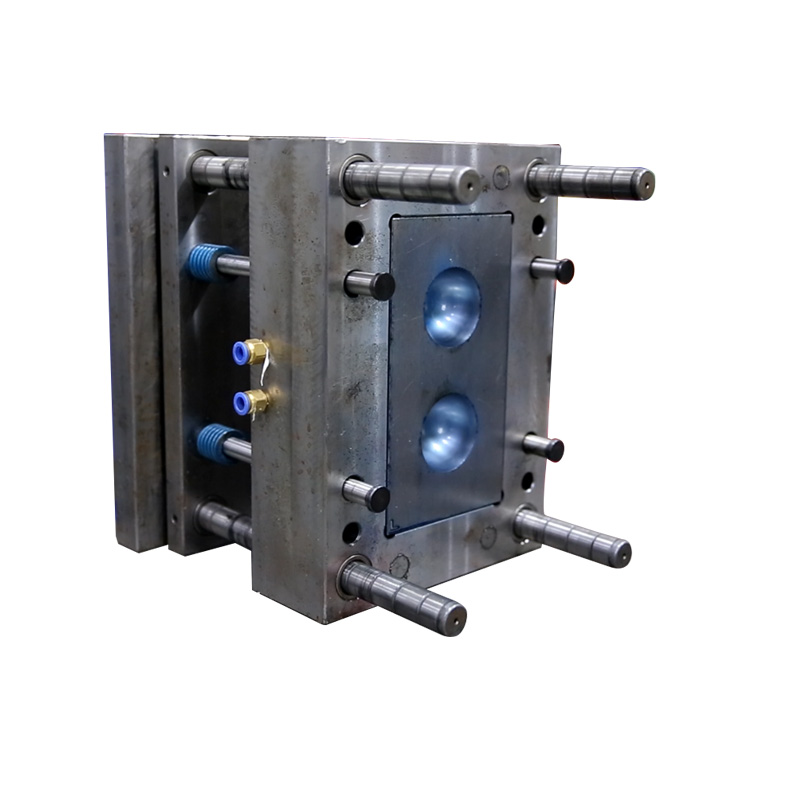

二、高精度与微型化技术的突破

随着消费电子、医疗器械等行业对精密部件需求的激增,注塑模具的高精度与微型化成为关键发展方向。采用超精密加工技术和微纳制造工艺,可以实现微米级甚至纳米级的模具精度,满足复杂结构、微小尺寸产品的注塑需求。这不仅要求模具材料具备更高的硬度和耐磨性,还需要在冷却系统设计上实现革命性创新,以确保快速均匀冷却,减少变形和应力集中。

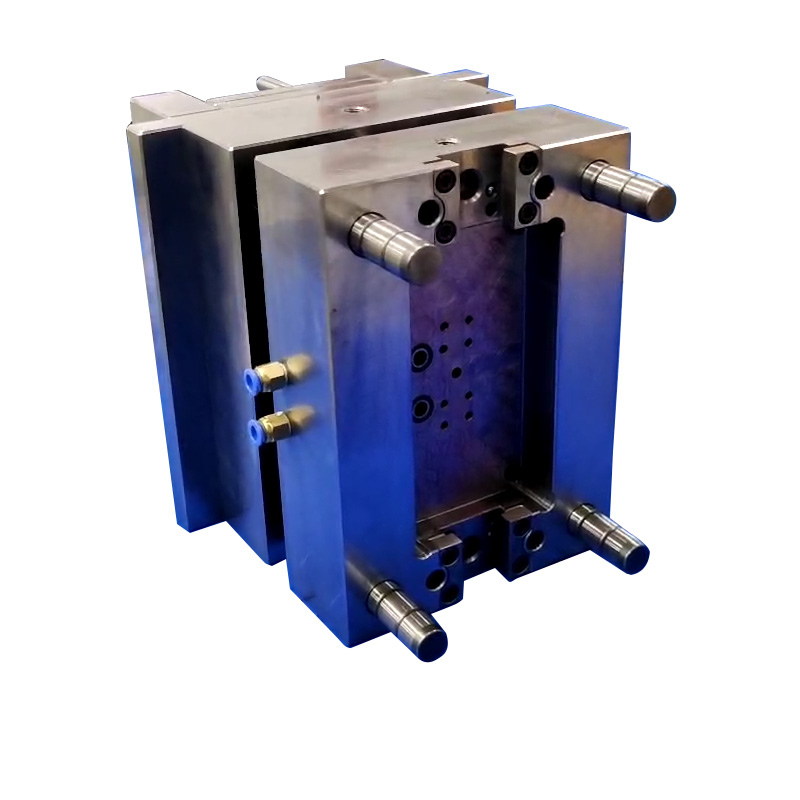

三、绿色节能与可持续发展理念的应用

环保意识的提升促使注塑模具行业向绿色节能方向转型。开发低能耗、高效率的注塑机和模具加热/冷却系统,以及使用可回收或生物降解材料制作模具,将成为未来的研发重点。同时,优化模具结构设计,减少材料浪费和能源消耗,也是实现可持续发展目标的重要途径。例如,采用热流道技术可以减少冷料头的产生,提高材料利用率。

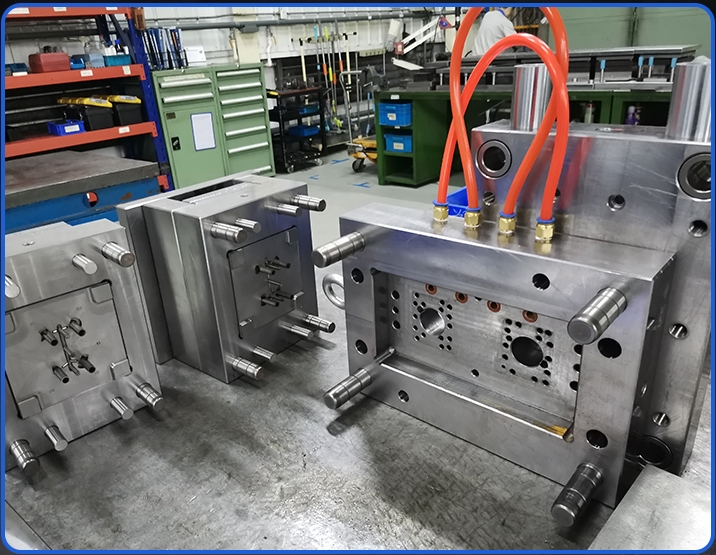

四、3D打印与增材制造技术的融合

3D打印技术的飞速发展为注塑模具制造带来了新的可能性。利用金属3D打印技术可以直接打印出复杂的模具型腔,缩短了模具开发周期,降低了成本。更重要的是,这种增材制造方式能够实现传统工艺难以达到的内部结构和通道布局,极大地提高了模具设计的灵活性和创新性。未来三年,我们期待看到更多基于3D打印技术的注塑模具解决方案问世。

五、多材料共注与复合成型技术的探索

为了满足市场对多功能、高性能产品的需求,多材料共注与复合成型技术正逐渐成为注塑模具领域的研究热点。这项技术允许在同一次注塑过程中使用两种或多种不同性质的材料,从而创造出具有独特性能的产品。为了适应这一变化,模具设计需要更加灵活多变,以支持不同材料的兼容性和流动性差异。同时,这也对模具的温度控制、压力调节等方面提出了更高要求。

综上所述,未来三年最具潜力的注塑模具技术创新方向涵盖了智能化、高精度、绿色环保、3D打印及多材料复合等多个方面。这些技术的发展不仅将推动注塑模具行业本身的进步,也将深刻影响下游产业的发展趋势。对于企业而言,把握这些前沿技术,积极投入研发和应用,将是赢得未来市场竞争的关键所在。

Contact Us